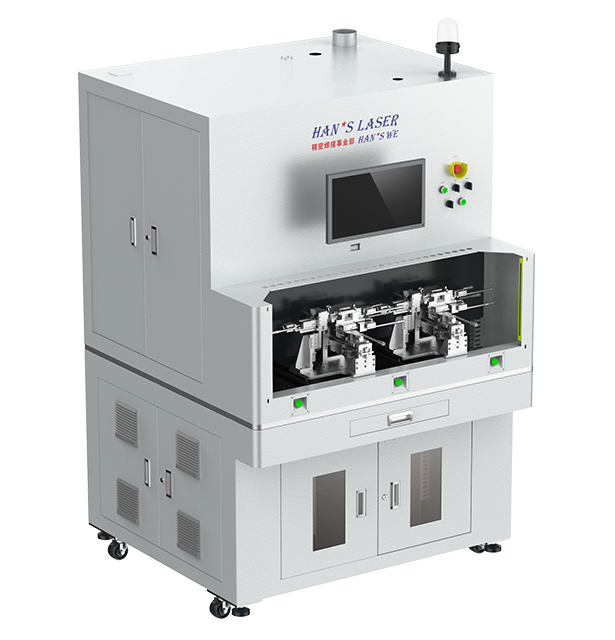

系统特点:

1.采用左右双工位上料夹具,生产效率高

2.视觉系统与夹具多轴联动调整后保证同心度及焊点位置度

3.配备CCD监视功能,实时观察焊接过程

系统优势:

1.运行稳定,速度快

2.自动轨道调节装置

3.高性能、高性价比

4.可根据客户需求定制

应用领域:

广泛用于平板触控笔等领域。

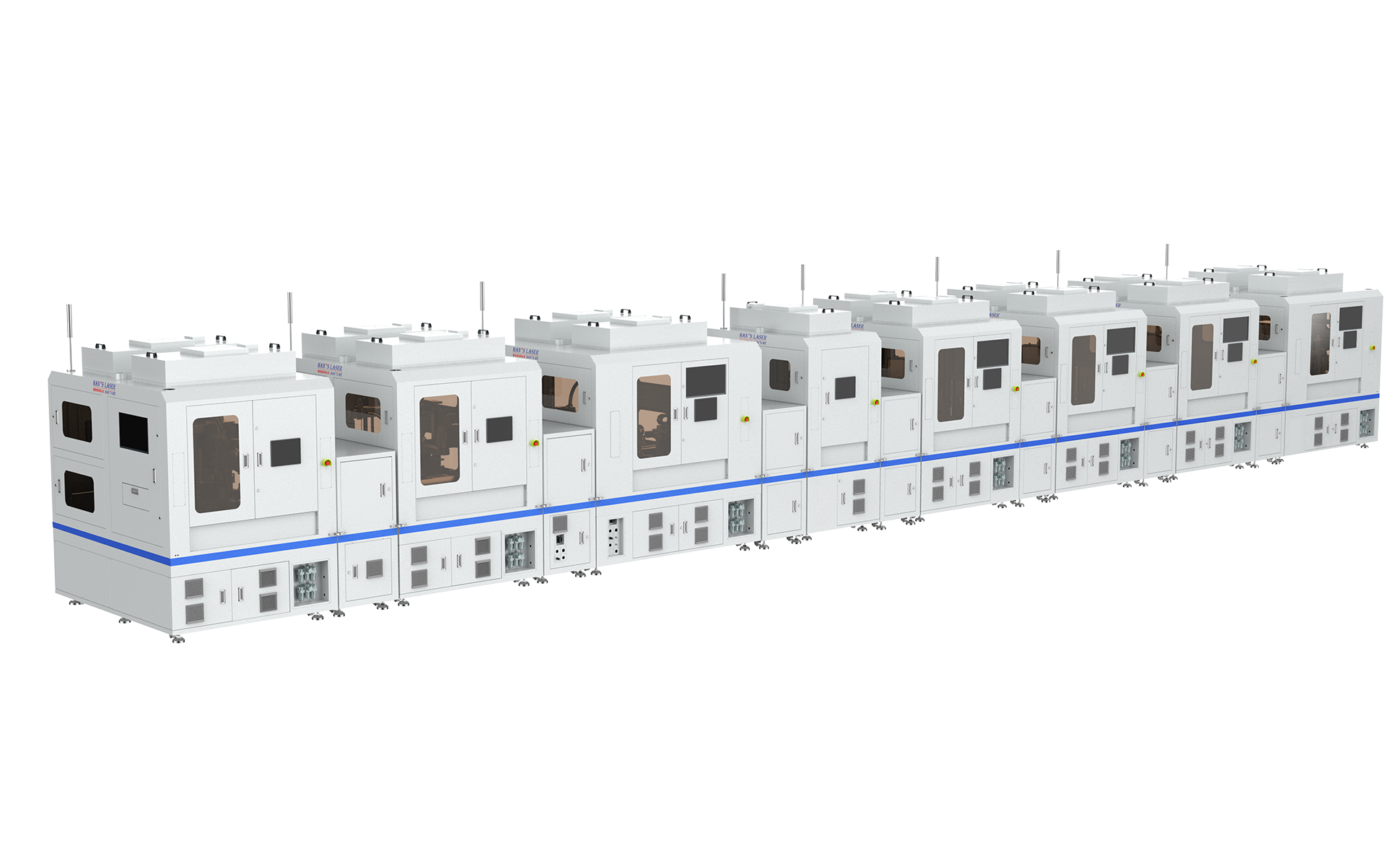

本自动焊接工站适用于手机中板与螺母、卡勾、屏蔽罩、弹片等多款精密小件的自动上料、组装、检测及焊接。包含模块:卡勾上料、屏蔽罩上料、螺母上料、弹片上料、中板上料、位置检测、激光焊接、 掰料模块、焊后检测、分拣处理、成品下料、夹具回流等。

查看详情

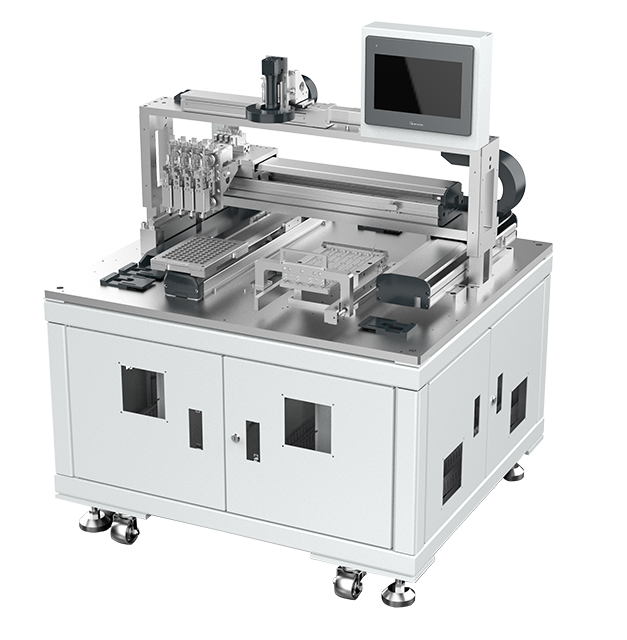

系统采用自动料仓供料、自动拍照定位、自动取料、自动检测、自动下料、不良排出、料仓收料的方式来实现FPCA等软板产品的尺寸外观检测,具有夹具定位准确、单个产品生产周期时间短、易维护、自动化程度高等特点。

查看详情

智能眼镜自动组装焊接设备是针对智能眼镜行业推出的一款定制通用设备,采用tray盘上料机构和视觉定位系统,将镜框和镜头抓取至转盘机构中自动组装和焊接,实现全自动组装焊接镜框的目的。

查看详情

系统采用四工位双伺服往复式平台,双振镜头作业,能够同时焊接两个产品,由两位操作员进行作业。产品在线下组装在夹具中之后,放置在工作台上, 通过DD马达,对产品翻转进行焊接。

查看详情

系统采用Tray盘来料机械手夹取的方式上下料,全自动激光焊接,采用一模四穴方式排布,视觉检测弹片和夹具内产品是否有遗漏,避免因来料不良导致设备停机维护,具有极高的生产效率。

查看详情

系统采用Tray盘加机械手自动上Dock trim组件,通过振动盘自动上螺柱,自动焊接,通过机械手自动将焊接好的成品下料到Tray 盘上。夹具在线体上循环流转,自动化程度极高。并且采用一模四穴的排布,焊接32颗螺柱,16pcs Dock trim产品,具有极高的生产效率。

查看详情

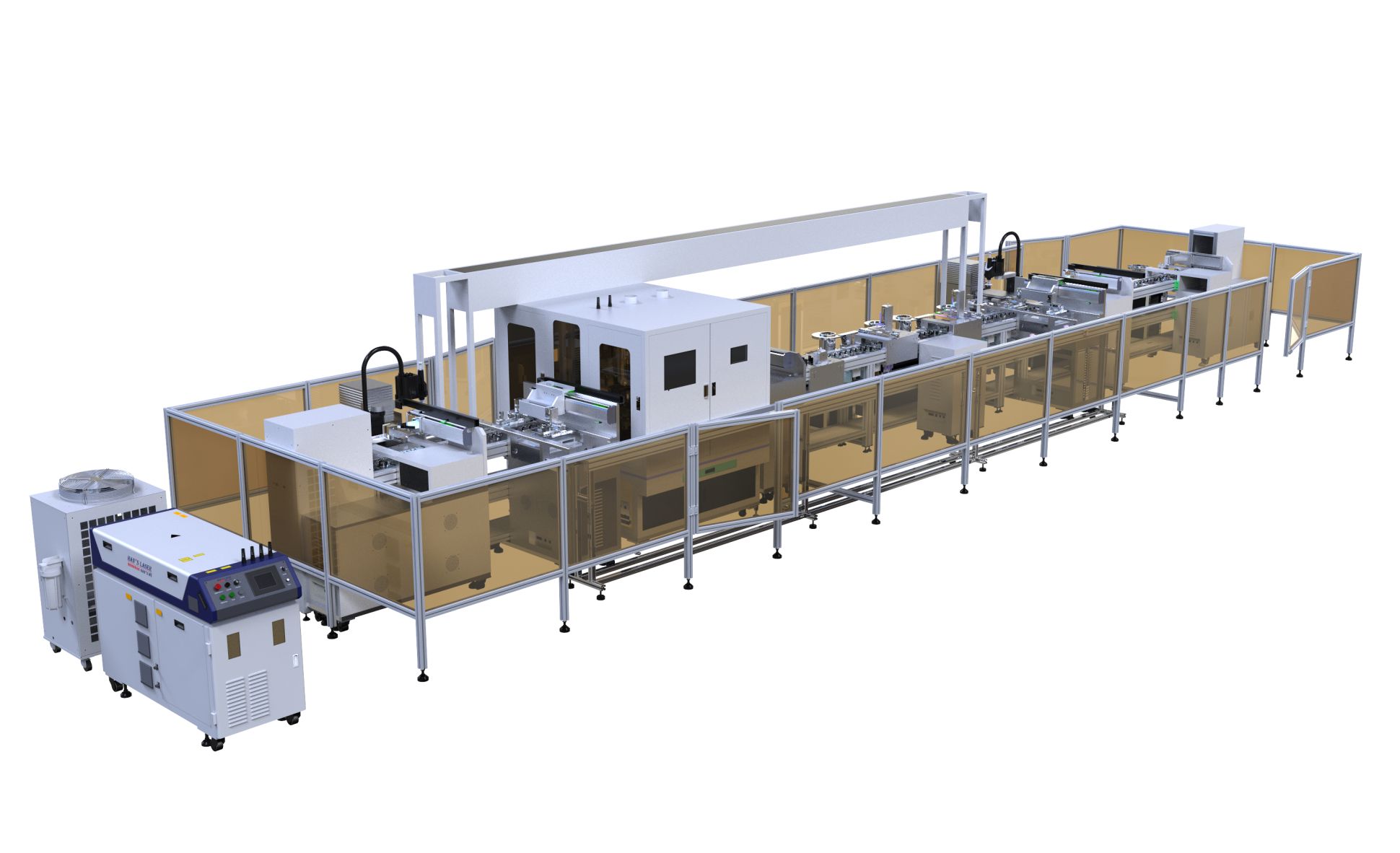

系统由激光器、自动焊接工作台和冷水机等组成。工件通过导料道自动滚动上料,完成圆形焊缝的自动焊接。系统主要应用于连接器焊接。人工手动将两个产品组合一起后上料,采用双准直聚焦头焊接。产品根据其圆形外形,利用重力以及流道,进行自动滚动上料。焊接时,利用其滚动的方式,完成产品圆形焊缝的焊接,焊接完之后产品自动下料。系统能够完全满足客户的生产要求,并且有较高的生产效率。

查看详情

系统采用五工位转盘的形式,将连接器的金手指与外铁壳进行组装焊接。电缆芯采用手工上料,左铁壳与右铁壳通过振动盘自动上料;在焊接工位,经过振镜头自动焊接之后,焊接好的产品自动下料;可焊接点、直线、圆、方形或由直线圆弧组成的任意平面图形。该自动化焊接系统精度高,生产效率极高。

查看详情

本系统采用人工上料、自动读取RFID、自动排出不良品、自动多面焊接、人工下料方式来实现线性马达的上下盖板焊接。具有夹具定位准确、单个产品生产周期时间短、易维护等特点。

查看详情

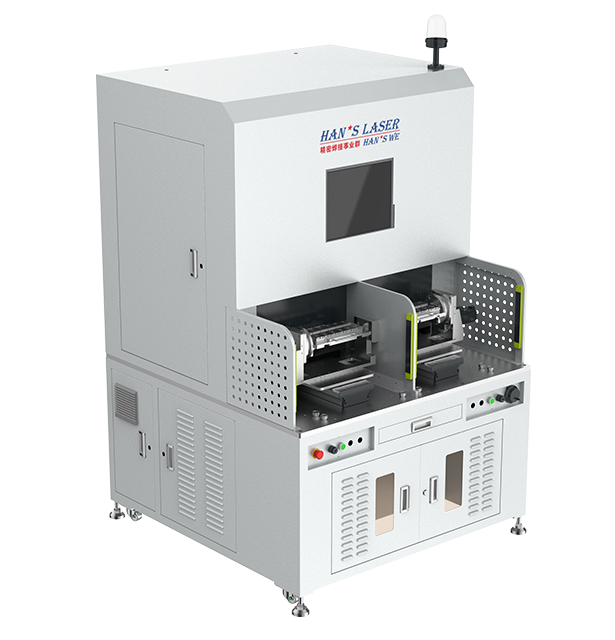

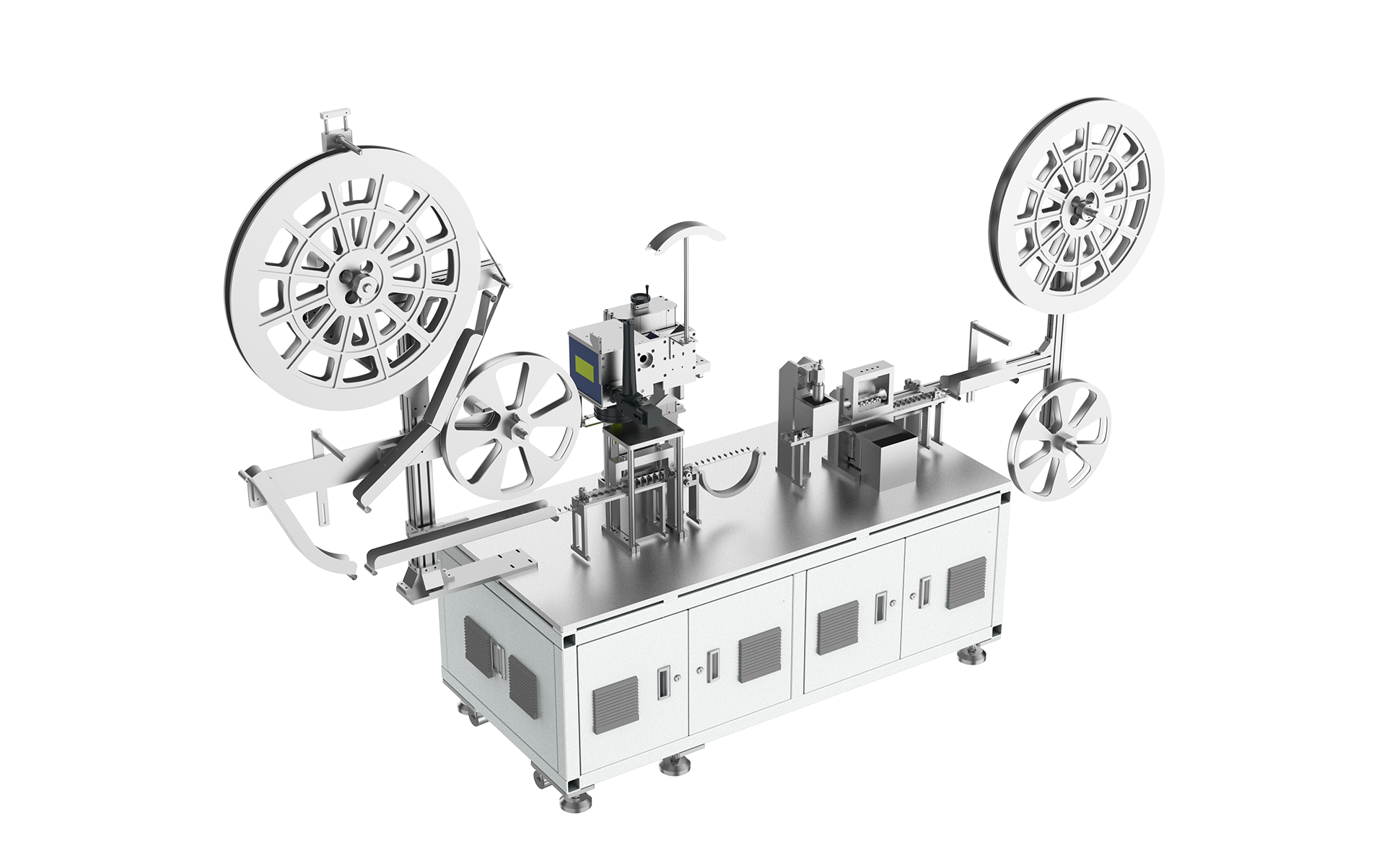

系统适用于各类料带、类料带的手机小件原材料裁切和焊接。设备结构紧凑,通用性强,可用于宽度小于180mm,厚度小于0.5mm的料带类材料的对接焊(定位夹紧夹具依产品定制)。

查看详情

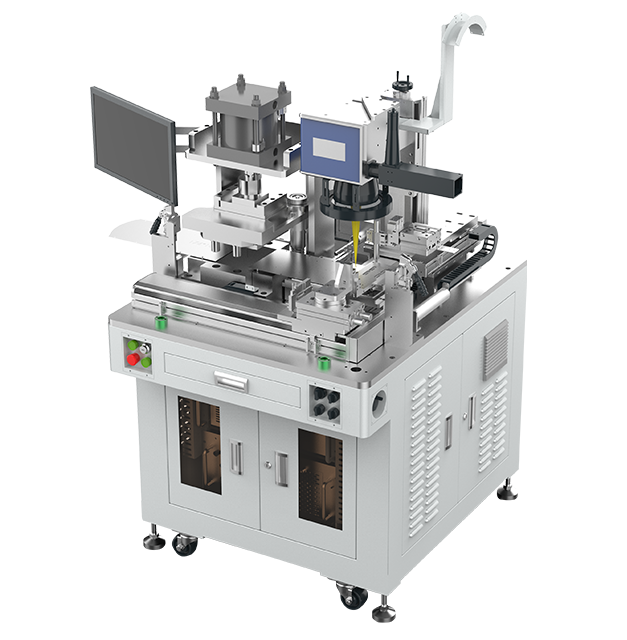

系统采用人堆料产品tray盘、自动抓取产品上料、自动输送夹具、自动定位产品、自动检测焊接前产品位置、自动定位焊接、自动焊后检测、自动挑出NG产品、自动收取产品、夹具自动回流循环。

查看详情

系统采⽤五⼯位转盘的形式,将⾦⼿指与外铁壳进⾏组装焊接。电缆芯采⽤⼿⼯上料,左铁壳与右铁壳通过振动盘⾃动上料;在焊接⼯位,经过振镜头⾃动焊接之后,焊接好的产品⾃动下料;可焊接点、直线、圆、⽅形或由直线圆弧组成的任意平⾯图形。

查看详情

系统主要适用于连接器、精密小件等料带产品的焊接和检测,很好的解决连接器小件组装难、数量多、装夹费时费力、人工成本高等问题,提高设备整体利用率,更好的服务于客户。

查看详情

设备采用双工位双模组,自动完成排线穿插、屏幕纠偏贴合、产品预保压,实现电屏高效贴装,是针对3C消费类电子产品开发的一款定制通用型高精度贴屏设备。可实现自动穿线高效贴装

查看详情